Un producto de primera

Buscar la eficiencia no es solo una cuestión de reducción de costes, ya que esta acción también revierte en una mejora de la calidad, tal y como señala Javier Perianes, responsable de Ventas para Latinoamérica y Portugal de EARIS – Packing & Sorting: “Cuando automatizas tus líneas de procesado logras un producto de primera categoría que redunda en su valor en el mercado”. Es el paso que deben dar las empresas actualmente y no tener miedo a la innovación, “algo que suele suceder en el sector agrícola”.

La robótica colaborativa

Es la innovadora línea de trabajo en la que está inmersa EARIS – Packing & Sorting incorporándola a sus procesos de automatización. Es una robótica sensorial de forma que, si se toca, se para. “Esta sensibilidad te permite ahorrar espacio porque reduces la infraestructura de prevención de riesgos laborales, así como previene los accidentes”, detalla Perianes.

«Con la tecnología de EARIS – Packing & Sorting te estás ahorrando hasta 7 trabajadores en cada línea de manipulado»

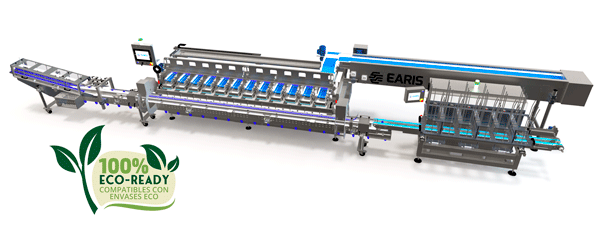

Una línea de principio a fin

La compañía se encarga de automatizar cualquier línea de procesado de arándanos, fruta en la que están especializados, de principio a fin. Desde el volcado, limpieza, tría, selección de calidad, envasado, etiquetado, control de peso, detección de metales, encajado y paletizado. “Solo en campaña y media ya se puede ver el retorno de la inversión”, comenta su responsable de ventas, quien afirma que la compañía realiza desde pequeños a grandes proyectos. De hecho, el próximo se va a llevar a cabo en Perú, en la empresa Agrovisión. Un gran proyecto de automatización con su envasadora de 12 y 14 cabezales para arándano. Además, incorporarán un nuevo sistema de alimentación para el flow-pack.

De forma paralela, han desarrollado una instalación de robótica colaborativa en la encajadora automatizada. “Es un equipo completo que alimenta cajas de campo, toma las tarrinas que vienen del flow-pack, las encaja en cajas, las etiqueta y las saca directamente para paletizado”, explica.

Con estas inversiones, “te estás ahorrando hasta 7 trabajadores en cada línea de manipulado”. Es el momento dar un paso para adelantarse a los países terceros competidores en la producción de arándano como Perú que ya están invirtiendo en la automatización.

https://issuu.com/revistamercados/docs/revista_mercado_165/70