Por Lydia González

Nos recibe Antonio Guillermo Jara Ponce jefe de ventas de sistemas de HRS Europa. Al poco de terminar la licenciatura en Ingeniería Química empezó en la empresa como muchos lo hacen, pasando pedidos, para luego llegar a diseñar pequeños intercambiadores y, más tarde, enfrentarse a la creación de los más complicados puzles, como un intercambiador de calor con 21.000 metros de tubos.

¿Cuál es la historia de HRS y por qué eligieron Murcia?

HRS es una empresa que tiene más de 40 años de experiencia, tras haber empezado como una pequeña empresa de propiedad unipersonal, hoy en día forma parte del grupo canadiense EIL y gracias a esto, juntos damos múltiples opciones a aquellos clientes a nivel mundial que necesitan un intercambiador de calor.

Estamos en Murcia porque hay mucha industria alimentaria. Vendemos soluciones fabricadas en España a las empresas murcianas y al resto del mundo. Nuestro principal nicho de negocio son los intercambiadores de calor, estos equipos sirven para transferir calor de un fluido a otro, de gas a líquido o viceversa, por ejemplo, de modo que un fluido caliente sería enfriado aprovechando un fluido frío que se desee calentar. De este modo, se ahorra mucha energía porque se puede aprovechar ese calor o ese frío para otro proceso.

¿Cuánto se podría ahorrar en una fábrica?

Ayudamos a nuestros clientes con un estudio del retorno de la inversión, por eso sabemos que se puede ahorrar mucho, un ejemplo sería en el calentamiento de aguas para hacer el escaldado en la industria de la almendra. Podemos aprovechar calor para elevar la temperatura del agua a 100 º C, también podemos aprovechar el frío para después verterla al alcantarillado cumpliendo con los límites de vertido. En general, los intercambiadores de calor tienen un retorno de la inversión muy corto puesto que ahorran energía en ese aprovechamiento de las temperaturas. Como sabemos, los costes energéticos han subido vertiginosamente, con lo que hemos tenido casos en que la inversión se ha retornado en dos meses.

¿Estáis asentados en la Región de Murcia?

Sí estamos bastante establecidos en la Región, pero diría que estamos mucho más presentes en el extranjero. Los principales procesadores de zumos y bebidas de Murcia nos conocen y tienen equipos nuestros, incluso varios, desde intercambiadores de calor o pasteurizadores, hasta sistemas completos de pasteurizador más llenadora, por poner un ejemplo. Debido a nuestro tamaño, tenemos la capacidad de ser muy cercanos a nuestros clientes, apoyando con nuestra ingeniería y acompañándolos a lo largo todo el proceso, desde la compra del equipo hasta su instalación y puesta en marcha o dándoles soporte de postventa.

¿Qué maquinaria ofrece HRS dentro del sector de la alimentación?

Nuestro catálogo de soluciones alimentarias tiene un amplio rango de equipos que podemos ofrecer, tales como llenadoras asépticas, equipos de descongelación y trituración para los bidones de concentrado, pasteurizadores de bebidas como zumo, gazpacho o bebidas vegetales, con intercambiadores convencionales, intercambiadores de superficie rascada y sistemas de inyección de vapor, sin olvidarnos de los sistemas de limpieza CIP y de las plantas de evaporación/concentración.

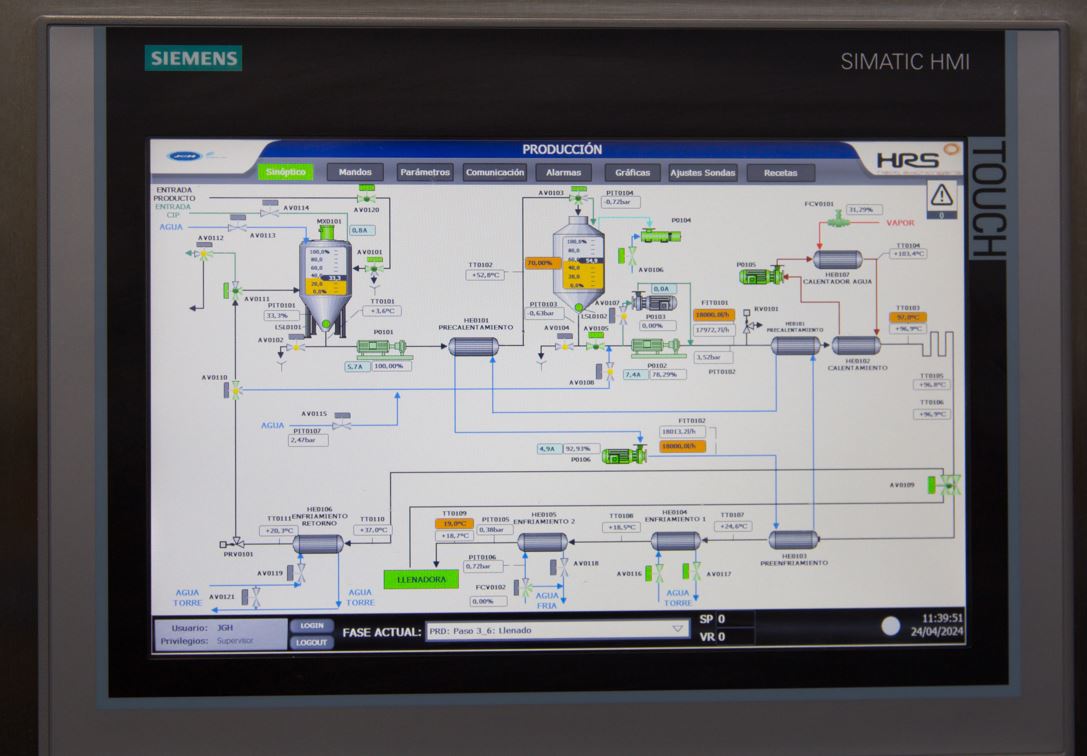

Maquinaria pasteurizadora de HRS en las instalaciones de JGH

¿Por qué deberíamos elegir HRS en vez de otra marca?

En HRS tenemos una gran trayectoria en el mercado, trabajamos con empresas de renombre en el mundo y tenemos maquinaria trabajando por todo el globo. El tamaño de la empresa y nuestro trato cercano nos hace diferentes y, por supuesto, las soluciones que otorgamos se adaptan a la necesidad que cubrir. Sea donde sea, siempre hay una oficina de HRS abierta para apoyar durante el proceso de instalación y después de éste. Si algún proyecto necesita más atención, ahí estamos nosotros para no dejar al cliente en el aire. Nuestro personal de venta y asistencia técnica está plenamente capacitado para solucionar los problemas específicos de una empresa. Aparte de esto, nosotros pensamos siempre en relaciones a largo plazo con nuestros clientes, no solo la venta. Y quisiera recalcar algo muy importante a escala nacional, fabricamos y diseñamos todos nuestros equipos aquí, en España.

¿Qué otros equipos ofrecéis en HRS?

Si bien los intercambiadores de calor serían nuestro principal nicho de negocio; los tenemos de diferentes tipos y calidades, según la industria a la que atender; podemos ofrecer un amplio rango de sistemas de procesamiento térmico englobados dentro de las tres principales líneas de negocio, como son, la línea industrial, la línea alimentaria y, por último, la farmacéutica. Por ser un poco más específicos, cabe remarcar que la industrial engloba a la medioambiental y energética.

En HRS hemos ayudado a reducir la huella de carbono de numerosas empresas o, por ejemplo, en la reducción de la contaminación de acuíferos, formando parte de un proyecto Life para la regeneración del Mar Menor.

En cuanto a la línea farmacéutica, hemos contribuido en la fabricación de las ansiadas vacunas contra la COVID-19, con requisitos muy exigentes a nivel de calidad de materiales y de acabado superficial, por lo que factores como la rugosidad de los tubos en lado de producto, han sido vitales. Al final te das cuenta de que desde HRS puedes contribuir a nivel social de manera bastante importante y eso es muy gratificante.

Cuando hablamos de la rugosidad de los tubos ¿a qué se refiere?

Los acabados y materiales usados en nuestros equipos se adecúan a los requisitos de calidad exigidos según la actividad que vayan a desarrollar. No es igual nuestro equipo se use para procesar un puré de fruta, que una bebida isotónica o un producto de la industria farmacéutica.

Si hablamos de pasteurizar una bebida isotónica, su alto contenido en sales irá corroyendo el tubo, por lo que es vital no sólo la rugosidad sino el material de construcción del mismo, dado que, aunque a la vista no se perciba, la rugosidad evita la contaminación y la presencia de sales requiere de materiales resistentes a la corrosión, para evitar que su presencia vaya corroyendo los equipos.

Esquema del proceso de la maquinaria HRS

Si hablamos de industria farmacéutica, es necesario llegar a niveles de rugosidad muy exigentes, y los acabados llevan a tener equipos con acabado pulido espejo, evitando la acumulación de bacterias, lo que podría provocar una contaminación cruzada y tener efectos serios, desde tener que desechar miles de litros de un producto a ocasionar problemas de salud.

En la producción en serie encontramos una despersonalización, ¿Cómo abordan esta cuestión?

En HRS, la gran mayoría de trabajos que hacemos son hechos a medida, vamos un paso más allá en los intercambiadores tubulares al uso y nos metemos en productos más específicos, fruto de esto desarrollamos los intercambiadoras de superficie rascada que son evoluciones de los intercambiadores de calor tradicionales, pero con un elemento interno que se mueve y rasca la pared de la superficie, evitando la acumulación de suciedad y deposiciones.

Estos elementos de rascado pueden rotar o moverse como un pistón, con el fin de raspar el tubo para poder trabajar con fluidos que ensucian, dado que estos intercambiadores se limpian prácticamente solos, lo que aporta soluciones cuando trabajamos con procesos donde hay fluidos viscosos, tales como la obtención salmuera concentrada, enfriando crema de cacahuetes, pasteurizando humus, o por ejemplo, tenemos que pasteurizar los restos sólidos de una desenvasadora, por poner algunos ejemplo.

Así llegamos con tecnología propia a donde otros no llegan. Nuestra Serie R, tiene un funcionamiento rotativo, y puede adaptarse para su uso en un proceso alimentario o ambiental, pudiendo ser útil en procesos de evaporación y concentración para reducir el contenido de humedad y dar un producto más seco, como en nuestros sistemas de descarga de líquidos cero (ZLD). Nuestro equipo Unicus, de movimiento reciprocante, se usa por ejemplo en evaporadores alimentarios y gracias a él, uno de nuestros clientes pudo ahorrar mucho dinero a la hora de comprar y operar su secador en spray, para hacer queso rallado, por ejemplo.

Seguimos nuestra visita con Francisco Hernández responsable de la división de alimentación en el grupo HRS que nos lleva a las instalaciones de uno de sus clientes (JGH) para mostrarnos cómo una pasteurizadora y envasadora de HRS trabajan con puré de frutas para hacer zumos. En las instalaciones visitadas (de JGH), se recibe el alimento en un formato y se cambia a otro tipo de preservación y envase. Una parte del producto recibido irá al congelado y otra al pasteurizado. Estas son algunas de las soluciones de HRS para los tratamientos térmicos de pasteurización y envasado.

Proceso

¿Cuál es el proceso que sufre el puré de fruta al paso por estas máquinas?

Llegan 25.000 litros en un camión cisterna, pero el cliente necesita reenvasarlo en bolsas de 1.000 litros e ir usando el producto según su necesidad. Primero, el producto pasa por la pasteurización, que es un proceso necesario para la de preservación de alimentos para poder conservarlos a temperatura ambiente. Las frutas tienen un pH más bajo que la leche, necesitan una pasteurización más suave en torno a 95º C. Así se acaba con los organismos que pudieran afectar negativamente al producto, pero conservando sus propiedades, cuanto menos se caliente mejor sabor tendrá. El proceso de pasteurización requiere subir la temperatura y bajarla rápidamente para que no se cueza el producto. En esta máquina, se precalienta el producto y se quita el aire para que no se oxide, se pasteuriza medio minuto y se baja la temperatura rápidamente con agua fría para que afecte lo menos posible a las características organolépticas de la fruta, en este caso.

Lo siguiente sería envasarlo, pero ¿cómo se evita la contaminación?

Exacto, lo siguiente sería envasarlo, pero sin perder la pasteurización para lo cual el producto no debe tener contacto con la atmósfera. Esta máquina ofrece total seguridad, dado que procesa 20.000 litros por hora, si hubiese contaminación, se tendría que tirar muchísimo producto. Es algo que en HRS tenemos en cuenta. El puré de fruta viene del pasteurizador y aquí se pasa a una bolsa aséptica de 1.000 litros esterilizada mediante irradiación. Tenemos que envasar el producto sin contacto con la atmósfera para ello usamos vapor para quitar el tapón de la bolsa y volverlo a poner. Eso asegura que el producto siga pasteurizado y sin contaminar.

Francisco Hernández, responsable de la división de alimentación en el grupo HRS Europa

Agradecemos esta jornada con el equipo de HRS, que nos ha mostrado cómo la ingeniería pone barreras a las bacterias de los cientos de alimentos que vemos cada día en el supermercado en los que hay que poner sumo cuidado para que nos lleguen en perfecto estado para el consumo humano. Desde gazpachos, leche de coco o zumos, todo pasa por ajustados procesos de frío y calor que preservan sus propiedades además de su sabor.