Cerrando el círculo. EURO POOL SYSTEM

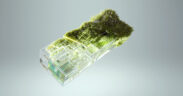

Para Euro Pool System, la sostenibilidad no depende del material del que están hechos los envases, sino del uso, sobre todo al final de su vida útil: ¿qué se hace con ellos?

Comparte

En 2005, Euro Pool System comenzó a fabricar su gama de envases verdes reutilizables y, 15 años después, “muchos de ellos siguen en circulación”, afirma Niko Matheve, director comercial para el sur de Europa de la firma, quien evita suspicacias: “La fecha de producción en el fondo de cada envase así lo confirma”. Este es sólo un ejemplo de cómo en Euro Pool System llevan la reutilización a su máxima expresión –cada uno de sus envases se puede volver a utilizar hasta 100 veces después de una higienización adecuada-, sirviéndoles de base para ir un paso más allá e implementar su propio modelo de economía circular. Al final de su vida útil, todos estos envases se reciclan para fabricar otros productos. Además, Euro Pool System investiga el uso de este material reciclado para producir nuevos envases.

“ En 2019, establecimos una primera ruta de transporte en tren para el retorno de envases desde Holanda a Valencia

De este modo, la firma da respuesta a una tendencia clara en la Gran Distribución, que ha incorporado políticas de sostenibilidad. Y a su vez, se alinea con el consumidor, que también otorga hoy mayor importancia al cuidado y respeto al medio ambiente.

Y es que, para Matheve, el mayor impacto en el entorno no viene determinado por el material del que están hechos los envases –en su caso, polietileno de alta densidad y muy resistente-, sino por el uso que se hace de estos. “Para nosotros, la clave está en la reutilización, aunque no descartamos el uso de otro material igual de eficiente y sostenible para la producción de nuevos envases”, apunta.

Compromiso 2025

Con el objetivo de reducir su huella de carbono en un 20% en los próximos cinco años, en Euro Pool System trabajan sobre varias líneas. En primer lugar, la sustitución de sus envases de 6 cm de grosor –cuando están plegados- por otros de 3 cm, algo que ya hicieron durante 2019 en el mercado nacional; de este modo, logran transportar el doble de envases por camión. En segundo lugar, la optimización de su red de depósitos mediante la apertura de nuevos almacenes y centros de servicios integrados que permiten reducir el número de kilómetros recorridos por cada envase alquilado. Y en tercer y último lugar, el proyecto CoolRail, que elimina un importante flujo de camiones en las carreteras, sustituyendo este tipo de transporte por el tren. “En 2019, establecimos una primera ruta en tren para el retorno de envases desde Holanda a Valencia”, recuerda Matheve.

De forma paralela, están utilizando energías renovables en el proceso de lavado de los envases, uno de los que mayor impacto medioambiental tiene, y además están investigando cómo reducir el consumo de agua y energía en todos sus procesos.